汽车密闭装车鹤管单臂产品设计使用说明

汽车密闭装车鹤管单臂产品设计使用说明,针对目前炼油厂汽油出厂装车设备存在的问题和缺陷进行了分析与论证,对升降汽缸,导油鹤管、锁紧机构等主要结构进行了创新设计,新的设备结构简单、安全可靠、故障率低,成本仅为原设备的一半,能高效、节能、自动地完成汽油密闭定量液下装车。

目前国内石化企业汽油产品出厂主要依靠铁路运输来解决。汽油在装车时会产生大量挥发性气体,若按每车60吨装载量计,则一车汽油将产生50~60公斤挥发性油汽。油汽逸入空气中会造成严重的环境污染,而且油汽属易燃易爆气体,因此也存在着较大的火险隐患。

国内现有多种密闭状态下装车的设备,但在使用过程中都存在着各种各样的缺陷与不足。将针对使用普遍的四级套筒汽缸式结构进行研究改进,设计一种能够安全可靠、长周期使用、结构简单、价格低廉的密闭装车设备。其性能将大大优于国内现行同类设备。

2、汽车密闭装车鹤管现行设备性能分析

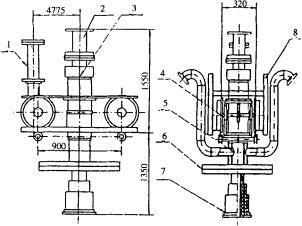

图1所示是目前普遍使用的HMZ100/2.4轻油密闭定量液下装车装置示意图。该装置主要由五大部分组成:行走小车、升降汽缸、导油鹤管、密闭大盖、输油汽管箱等。

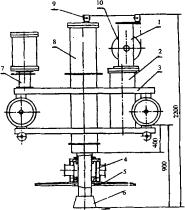

其工作原理如图:行走小车在行走汽缸驱动下,带动整套装置沿桁架做一定距离的往复运动,以适应油罐位置的变化。当锁紧汽缸进气,如图2所示,将顶销1压下,其下部锥面顶开锁紧套4,挂杆5随同四级汽缸一道在气压驱动下推动密闭大盖及导油鹤管一级一级降下(输油汽管箱挂在汽缸9下端,密闭大盖与输油汽管箱外层相连,导油鹤管与输油汽管箱内层相连,挂杆5下端连接钢丝绳,吊住鹤管外层一节),使密闭大盖封住油罐顶部入口,多节式导油鹤管再逐节下落,伸入罐底,以实现液下装车(液下装车能使油汽挥发仅为液面装车的20%左右)。轻油由输油汽管箱左边管道进入输油汽管箱内层,挥发油汽则通过输油汽管箱内外层之间的夹缝由右边的管道输出。目前采用的吸咐回收和冷凝回图1HMZ-100/2.4轻油密闭装车装置示意图

1行走汽缸2锁紧机构3升降汽缸4行走小车5输油气管箱6密闭大盖7导油鹤管8桁架收方法使油汽的体积吸收率和重量吸收率分别为80%和90%,油汽的回收率高,经济效益较好。

尽管该装置多年来一直都较好地解决了轻油密闭定量液下装车问题,但还存在着一些缺陷:

2.1汽缸壁薄,有一定的椭圆度误差和变形,使多级汽缸之间的相对运动产生干涉,若变形严重,将造成汽缸运行不畅甚至卡死;

2.2多级汽缸的内层缸内外圆均须加工,造成一定的加工难度,提高了加工成本,还可能需要一些较特殊的设备如大型珩磨机床等;

图2四级升降汽缸部件示意图

1顶杆2弹簧3销轴4锁紧套5挂杆6汽缸17汽缸28汽缸39汽缸4

2.3多级汽缸若润滑不好,也容易发涩而使运行受阻;

2.4多节式导油鹤管是依靠自重一节一节下落的(共有4节),因间隙不适当,过大或过小及相对晃动而经常造成“咬死”,且由于节与节之间是活套的,外冒也比较严重;

2.5鹤管上端连着的那节活塞浸在油液中,时间长了老化发涩,影响密封性能;

2.6为防止停气后鹤管落下,设计了一套锁紧机构(鹤管不慎落下,会影响火车道行车安全),即升降汽缸上部的锁紧汽缸部份,进一步增加了升降汽缸部件的复杂程度,使制造和维修难度增大。

3、单密闭装车鹤管汽油密闭装车器

3.1可行性分析

3.1.1以前的油罐车有不同的型号规格,容量从20吨到60吨不等,桁架到槽口的距离在1.1~1.6米之间变化,槽口到罐底的距离也不同,所以装车高度须适时变化,为了实现液下装车,故密闭大盖和导油鹤管高度均应能适时进行调整。现在的油罐车基本都是60吨车,槽口到桁架的距离也就固定在1.3米左右,故密闭大盖的下降高度可由一个汽缸控制。

3.1.2原来的升降汽缸部件重量很大,为了保证锁紧机构的可靠性,必须有足够的向上拉力(也导致原结构复杂),若汽缸级数减少,则可适当降低提升机构刚性和强度要求。

3.1.3密闭装车鹤管的功用是为进油提供通道,只要保证了足够的长度(当然伸出长度不应妨碍行车安全),能够伸入罐底实现液下装车,其结构形式越简单越好。

3.1.4锁紧装置是为了避免气源断开后内层活塞及导油鹤管在其自重作用下滑落而造成行车事故,在新结构中采用的是单鹤管固连在内层活塞上,可以通过对内层活塞的止动来进行控制。

3.2新型设计

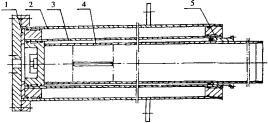

如图3所示为单鹤管汽油密闭装车器示意图,图4为升降汽缸与内置式单鹤管结构简图。

3.2.1由一级主汽缸及内层单作用汽缸驱动密闭大盖连同单鹤管下降。主汽缸和原设计一样为套筒式汽缸,鹤管与内层活塞固定相连,内层汽缸下端设计鹤管引导部分,装车前鹤管大部分长度隐藏在缸筒内,输油汽管箱与主汽缸、密闭大盖之间的联接基本不变。为了使主汽缸不至于过长,适当加长输油汽管箱的长度,并使密闭大盖下落至其下部,这样一方面缩短了密闭大盖到槽口的距离,另一方面也可使鹤管尽可能减少外露。此时,由于汽缸层次减少,活塞面积增大,而提升重量减小,所以汽缸还可小型化;

图3单鹤管汽油密闭装车器简图

1提升器2鹤管提升汽缸3行走机构4输油气管箱5密闭大盖6分配器7支架8主汽缸9导轮10绳轮

3.2.2采用密闭装车鹤管提升器提升鹤管。如图3所示,外设独立汽缸式鹤管提升器,该部件主要由鹤管汽缸、绳轮、导轮及钢丝绳等组成。钢丝绳一端连着绳轮,另一端绕过导轮与内层活塞相连。进气时鹤管在汽缸推动下下降(原设计中鹤管依靠自重下降),能够达到快速有效的控制鹤管到位装车,而上升时由鹤管提升器提升鹤管,降低了主汽缸复杂程度,也降低了一些零部件精度要求和加工难度。鹤管设计成单管,完全避免了原设计中由鹤管套接处产生的外冒,当液位到达一定高度后,即当油液将分配器淹没(在此之前,油液经分配器进入槽车),即可实现完全液下装车。

图4升降汽缸与内置式单密闭装车鹤管结构简图

1压板2主汽缸3内层汽缸4单鹤管5导向装置

3.2.3输油汽管箱与鹤管接触处设计密封装置,只有当密闭大盖盖紧槽口,鹤管继续下行至其窄槽对准进油口,油液才会流经鹤管进入槽车,因此不会由于发生误操作而造成油液溢出,保证装车的可靠。

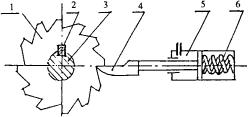

3.2.4锁紧机构的设计

如图5所示,用一个小型单作用汽缸和棘轮棘爪机构实行锁紧。棘轮1装在绳轮轴3上,棘爪4与活塞连成一体。当装车完成后,绳轮机构将鹤管完全提上来,小汽缸放气,在压缩弹簧的作用下,棘爪4伸出,阻止棘轮反向转动,即可达到锁紧目的。

图5锁紧机构示意图

1棘轮2平键3绳轮轴4棘爪5锁紧汽缸6弹簧

3.3结构对比分析

3.3.1主体部分升降汽缸级数减少一半,且内层汽缸为单作用缸,大大降低了结构复杂程度,加工难度和生产成本也大为下降(经初步核算,成本仅为原装置的一半),且泄露点减少,提高了密封性能;

3.3.2外置式鹤管提升机构及锁紧机构结构简单,易于实现,且使主汽缸结构大为简化。鹤管汽缸与行走汽缸对称分布在主流缸两侧,更加平衡美观;

3.3.3由于结构层次和零件数大大减少,降低了故障发生率,能保证设备长周期可靠运行;

3.3.4将密闭装车鹤管的升降由原结构的双作用汽缸改为两单作用汽缸,即使在升降汽缸密封失效的情况下,通过鹤管提升器也可将整个鹤管连同输油汽管箱提起(因为升降汽缸上安装了一块压板,见图4中零件1)。

3.3.5由于采用了内置式单鹤管,使密封圈的更换大为简化。在原设计的装车装置上,更换密封元件需采用汽缸整体拆卸方式,一般要在维修车间进行,而新结构只需在无气源条件下打开上盖,用用工具取出活塞部件,即可就地更换。

以上分析了原有轻油火车密闭装车鹤管设备的弊端,设计了一套安全可靠、成本低廉、维修维护方便的新型装车设备,若配以自动化控制装置及光纤液位计,则可实现装车计量控制、高液位保护、任意设定预装置、自动打印年月报表等。