液下密闭装卸鹤管定位装车技术的主要设施及作用

为提高铁路运输中轻质油品的装车技术,从结构、组成、功能和特点等方面详细介绍了新研制并投入使用的装车装置——液下密闭装卸鹤管液下密闭定位装车装置。该装置使轻油损耗率降到1.038‰;使装车油品的高静电电位比国内其它奏型装车装置降低了5~10倍;使装车场环境烃浓度监测值比小鹤管上部喷减式装车值降低3442倍。几年的实践证明;该装置设计合理、操作方便、程控系统安全可靠、装车平稳、自动化水平高、经济效益显著。目前我国石油产品的运输仍以铁路为主,而铁路运输的装车技术又多为上装上卸。全国60%以上的炼油厂的轻油装车栈台采用大、小鹤管上部高位喷溅式飞流装车。众所周知,这种装车技术普遍存在着一些缺点和不安全因素。近几年,设计部门和炼油厂从事储运工作的工程技术人员研制、开发有:小鹤管轻油液下装车;浸没式内液压液下密闭装卸鹤管装车,液下密闭装卸鹤管密闭喷溅式装车和油气回收;小鹤管液下密闭定量装车和油气回收等新工艺、新技术。

随着装油技术的发展和应用,这些技术又暴露出了一定的问题和局限性,不断改进和提高是必要的。

液下密闭装卸鹤管液下密闭定位装车装置。投入试生产,取得了良好的效益。1989年11月该项技术通过了部级鉴定,并获得1990年度中国石化总公司科技进步三等奖。现将该技术介绍如下:

1液下密闭装卸鹤管液下密闭定位装车技术的主要设施及作用

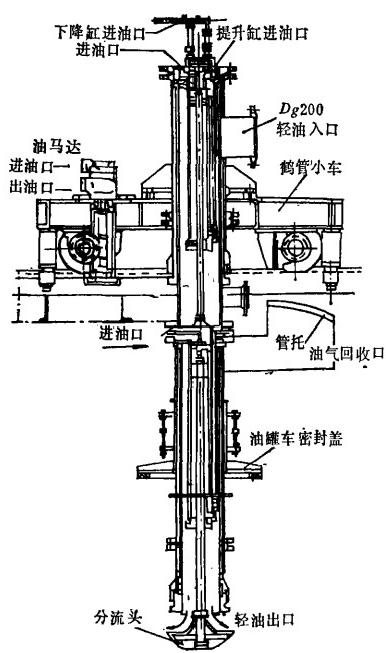

1.1液下密闭装卸鹤管(见图1)

液下密闭装卸鹤管由鹤管本体(包括升降油缸、伸缩油缸、密封盖、分流头及鹤管筒体)、鹤管小车(包括车架、主动车轮组、从动车轮组、行车传动机构及平衡轮组)、液面计以及与之相配套的油品入口金属软管(Dg200)和油气出口金属软管(Dg100)所组成。

鹤管本体的作用是向油罐车装油,完成装油过程中的各个动作。鹤管小车是载运鹤管本体沿铁路中心运动完成鹤管对油罐车装油口的精确对位。行车速度可根据实际需要通过液压马达油量进行调节。液面计安装在密封盖上,根据不同的车型将液面计测量元件调至油罐车内一定位置并固定之,以便正确监视测量装车液位,保证装车安全。

图1液下密闭定位装车Dg200液下密闭装卸鹤管总图

1.2液压站

液压站由油箱、油泵、电动机、集成块、电磁换向阀、通风罩及部分内部管道组成。本站与鹤管联接的高压胶管组成液压系统,构成液下密闭装卸鹤管的动力供给设备来完成鹤管小车的精确对位、升降管的升降、伸缩管的伸缩等动作以保证鹤管的良好的工作性能。压力、流量均可根据需要进行调节以适应载荷变化的需要,使各种动作平稳可靠。

1.3油罐车牵引设备

油罐车牵引设备由传动装置、牵引车、传动链、钢丝绳、张紧装置和托轮组成。其作用是牵引油罐车前后移动,实现油罐车装油口与鹤管的初步对位。

1.4程序控制设备

自动程序控制设备由可编程序控制器、气缸阀、液面计、防爆电接点压力表、安全栅、可燃气体报警器、直流电源、按钮、指示灯以及操作台所组成。它与液压站的电磁换向阀、电机的启动器等共同构成一套完整的液下密闭装卸鹤管程序控制系统。可以完成铁路油罐车的对位、安全联锁、程序控制装油、按油罐车液位要求关闭阀门等程序控制作业。

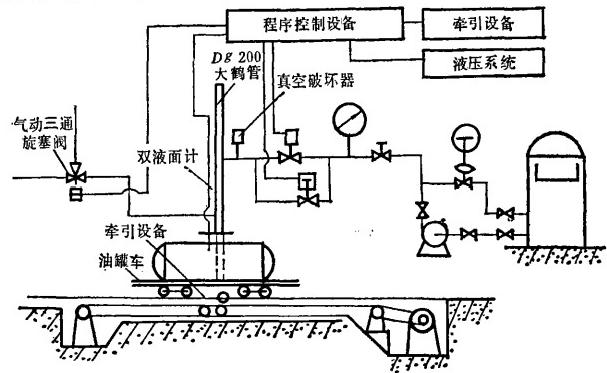

图2绘制了液下密闭装卸鹤管液下密闭定位装车工艺控制原则流程图

图2液下密闭装卸鹤管液下密闭定位装车工艺控制原则流程图

2液下密闭装卸鹤管液下密闭定位装车技术的主要优点和特点

(1)实现完全液下密闭装车,减少轻油装车损耗,降低油面静电电位,为进行油气回收创造了必不可少的条件,特别适用于挥发性特大和有毒产品的装车。

(2)配有6.3MPa、40L/min单独液压站,鹤管全部动作实现液压集中驱动。

(3)升降管的头部设有:液压、机械双保险自锁机构;升降管上升到死点后自动锁紧;防止液压件泄漏致使升降管自行下降,以保证鹤管的安全。

(4)伸缩管下部喷油口之下设有内部接油斗,在装油及升降管上升的全部时间里接油斗排出口一直保持敞开状态,以保证接油斗排空。当伸缩管开始收缩时,接油斗排出口闭合以备接油。下次装车,当伸缩管插入待装油罐车装油口时,伸缩管开始下伸,排油斗排出口打开将斗内存油卸入车内。

(5)采用液下密闭变速装油:开始装油时,仅打开Dg50气动阀,以1m/s的流速装油,待到液面淹没喷油口后,自动打开Dg200气动阀,实现以4~5m/s左右的流速装油。待液面达到低装油液位时,自动关闭Dg200气动阀,再进行低速装油,直到液位达到要求。全部装油过程中油罐车内保持0.1~0.15kPa的正压,以达到降低液面静电电位并减少油气挥发的目的。

(6)液位控制器选用QYK-0.1液位传感器(航天部新安仪器厂产),安装在车口密封盖上。插入深度根据不同车型进行灵活调整。静态测量精度±0.5mm,动态测量精度<±5mm。并具有指令二次报警讯号,指令阀门自动关闭。

(7)油气引出系统装设气动三通旋塞阀,通过程控设备指挥气动三通旋塞阀自动打开或关闭,保证油气回收或高空排放自动切换。

(8)密封盖采用球铰支承:在水平方向可作±5°的自由转动,保证油罐车装油口法兰上表面不水平时的密封。

(9)装卸鹤管底部安装轴向流线型分流头,使油流降低流速,改变了下落方向和部位。在局部范围内,避免了因油柱集中下落而造成较高的油面电荷密度,改善了油罐车内电荷分布状况;保证油流轴向扩散,防止油流冲击油罐车内壁和油品扰动,稳定了油面。有利于降低油气损耗和油面静电电位。

(10)液压站中油罐车牵引设备、装油气动阀和油气回收系统的气动三通等动作的控制设备是完整的微机程序装车控制系统,并对各种动作进行安全联锁。

(11)牵引设备布置使推车更加合理。布置牵引钩位置时,考虑到使前后推车均着力在装满油的重车车轮工作面上,改变了向后推待装空车轮缘位置,使推轮与车轮接触应力降低,提高了牵引设备向后推车的牵引能力,并可完全避免因空车重量小,推轮在向后推车时,将车轮抬起造成车辆掉轨的危险。

(12)采用Dg200金属软管为进油管,比采用迥转接头及延伸机构组成的进油管好,它既可满足对位要求,又简化了结构。

(13)进油管上设真空破坏器,保证停止装油后及时破坏鹤管内的真空,以利于排尽鹤管内余油,避免因长期存油使金属软管变形。

(14)微机控制系统具有以下特点:自动化水平高,操作方便;构成本质安全系统,安全可靠;有完善的联锁自保系统,确保装车的安全;液面控制准确、稳定、可靠,提高了装油标准合格率。

了液下密闭装卸鹤管液下密闭定位装车技术的主要技术经济指标及效益

表1~4反映了该装车技术的主要经济技术指标

表1装车油面高静电电位测试与对比

单位 装车方式 高油面静电电位/kV 石油一厂液下密闭装卸鹤管与其之比

石油一厂 小鹤管上部喷溅式 9.0 1:10

石油一厂 人鹤管波下敞开式 0.9 1:1

胜利炼油厂 浸没式卡鹤管 -4.5 1:5

国家标准 (安全规定值) 12.0 1:13

美、英、西德、日 规定的危险值 -25.0 1:28

表2我厂新装车技术的主要技术经济指标

测试时间 测试单位 测试项目 测试方法 测试结果 备注

1988-05-07 环境研究所 油品装车挥发损耗率 氢焰法 1.038 <1.4%‰为油品装卸时烃排

放控制指标

1989-04初 炼制研究所 油品装车挥发损耗率 热导池法 0.3% 油品温度18℃时的实测结果

1989-04初 炼制研究所 油品装车挥发捐耗率 热导池法 0.325% 油品温度25℃时的测算修正值

1989-04初 炼制研究所 油品装车挥发据耗率 热导池法 0.255% 油温7℃(本地平均气温)

时损耗估算

1989-08 冻制研究所 油品装左挥发损耗率 热导池法 0.365% 抚顺高温季节气温为32℃时实测结果

1988-07

-09~12 鲁

科学研究所 装车油面高静电电位 GB6951-86轻质油装车安全油面电位测试法 0.9kV <12kV(国家规定的安全值)

1988-05

~09 环境研究所 液下密闭装卸鹤管汽油装车时附近环境烃浓度 吸附富集-气相色谱法 平均37

mg/m3 <300mg/m3(国家规定的浓度)

<80mg/m3(美国规定)

注:*单位全称:抚顺石油化工研究院环境保护研究所,

*单位全称:洛阳石化工程公司炼制研究所;

***单位全称:北京劳动保护科学研究所。

裂3按平均油淫25℃时70号汽油损失情况对比

单位 损耗类别 式

液下密闭装卸鹤管 液下密闭装卸鹤管液密闭式 小鹤管喷溅式 液下密闭装卸鹤管

喷溅式 备注

胜利炼油厂 平均损耗量/kg/辆

年平均损耗率/‰ 19.30

0.44 17.40

4.06

州门炼油厂 平均损耗量/kg/辆 21.30 85.50 98.50

年平均员耗率/% 0.49 2.00 2.30

石油一 平均损耗量/kg/辆

年平均报耗率/% 14.135

0.325 55.360

1.293 小鹤管喷溅式装车损耗为改造前的损耗情况

APIBUTT

2514公报 年平均损耗革/‰ 0.68 2.39

表4汽油装车环境烃浓度监测对比(单位:mg/m3)

小鹤管上部喷溅式装车 液下密闭装卸鹤管液下密闭装车 国家标准 美国标准

装车台上 21420

42860

92860

107140

350000

150000

127380 装车台附近 9.27

30.26

19.37

74.35

55.71

12.39

37.00 工作区 300(以碳当量计算) 装车区 80装车台下

从表1可看出,液下密闭装卸鹤管液下密闭装车高静电电位仅为改进前喷溅式小鹤管装车高静电电位的1/10;为浸没式液下密闭装卸鹤管装车高静电电位的1/5;为美、英、西德、日等国规定的危险值(-25kV)的1/28;为我国标准规定值(42kV)的1/13。

由表3看出,液下密闭装卸鹤管液下密闭定位装车的油品损耗率比改造前小鹤管喷溅式装车降低4倍,比胜利和荆门炼油厂采用的比较先进的浸没式液下密闭装卸鹤管装车损耗率分别低0.115‰和0.165‰,比美国石油学会APIBUTT2514公报介绍的浸没式液下密闭装卸鹤管装车的平均损耗率(0.68‰)低0.355%。

从表4看出,液下密闭装卸鹤管液下密闭装车环境烃浓度比改造前小鹤管上部喷溅式装车降低3442倍,比国家标准低1.7倍,比美国标准规定值低1.16倍。

由于装油时,鹤管能伸至油罐车底部,其出油端淹没在油中,实现了完全液下变速装车,有效地改善了油液间、油液与空气、油液与油罐车内壁间的摩擦,减少了油品的雾化和蒸发;密闭装车,使油罐车内油气保持一定的压力(约0.015MPa),在一定程度上也抑制了油气的挥发。油流通过流线型分流头改变了油流速度和方向,油面平稳上升;采用液位控制器定位装车,避免了装车冒顶和误差,有效地降低了油品装车损耗。

根据中国石化总公司抚顺石油化工研究院环境保护研究所对液下密闭装卸鹤管液下密闭定位装车技术进行的油品挥发测试,发现油品装车挥发损耗率由小鹤管喷溅式装车的3.195%下降到1.038%,损耗率降低了2.157%。以我厂年装汽油76×104t、石脑油18×10?t计算,每年可节约汽油1639t、石脑油388t。按1989年计划外价格计算,直接经济收益每年可达206万元。

4初步评价

液下密闭装卸鹤管液下密闭定位装车技术设施自从1987年12月投用以来,经生产实践证明:设计正确,流程合理。该技术采用了程控变速装车,液位自控,安全可靠,技术先进。是目前国内油品损耗小,油面静电电位低,环境污染轻的佳装油工艺技术。使用该装车技术每装一辆油罐车需6~9min。如果采取双侧轮换装车,一列车(约42个油罐车)只需3h就可装完。减轻了工人的劳动强度,保证了工人的健康和安全,满足了轻油铁路装车工艺的要求,为石化工业储运系统敞口式大、小鹤管装车的技术改造开辟了良好的途径。然而应该指出,该技术项目系次开发应用,其设备制造精度欠佳,个别零部件质量较差,操作中尚存在一定的问题,有待今后不断完善和改进。