油库上装密闭发油鹤管的技术特点及需要解决的问题

根据油库油气回收系统的工艺要求,分析了现有油库上装发油系统实现油气密闭收集的技术难点及需要解决的问题。借鉴下装式发油的技术特点,研发了上装密闭发油系统,提出了鹤管系统及油罐车改造方案。在对现有油库上装发油鹤管不进行大规模改造的前提下,实现了上装密闭发油,经现场应用,效果良好。

关键词:油库油气回收上装密闭发油鹤管

汽油等轻质油品、苯、甲苯等低沸点易挥发液体在收发作业时会产生大量挥发性有机气体(以下简称VOC),造成严重的蒸发损耗。VOC既污染环境、又损害操作人员身体健康。另外,高浓度的VOC积聚,容易形成爆炸性混合气体,对生产安全构成直接威胁。

目前国内油库密闭发油有两种方式,一种为上装密闭发油,另一种为下装密闭发油。下装发油因其投资成本高、施工周期长,在现有油库推广具有一定的难度。

通过对油库密闭发油技术的研究,提出了在油库现有敞开式上装发油鹤管基础上,改造成密闭上装发油的鹤管方案,可有效地提高油库油气回收系统的效率,实现密闭上部装车,并具有与下装密闭发油设备相同的功能,实现成本的小化,在中国石化广东石油分公司部分油库应用,取得较好的效果。

1现有油库密闭装车方式对比

1.1上装密闭发油方式

目前国内油库普遍采用上装式鹤管,这种类型上装鹤管均是源于德国CONNEX公司20世纪80年代末的技术。由于其外臂末端的弯头与人孔盖发生干涉,悬在罐口之上而无法实现真正密闭装车。

为了满足上装发油密闭性要求,生产商在鹤管的垂管部分固定安装气囊结构、压盖结构和圆锥结构(图1),利用鹤管的重力或其他外力,使密闭面与装油口形成线密闭,以达到阻止油气外泄的目的,但使用效果并不理想。

a)锥形帽密闭b)压盖式上c)气囊式上

上装鹤管装密闭鹤管装密闭鹤管

图1几种在用的上装密闭发油鹤管

气囊密闭装车鹤管是利用安装在垂管处的弹性气囊密闭装置进行密闭。弹性气囊经过充气可以产生弹性变形。该装置的特点是当装油口的尺寸、规格不一致时,弹性气囊都能实现密闭装车。但是,该装置气囊材料为软体橡胶,经过一段时间运行,易于发生老化或者漏气,严重影响密闭效果。

压盖式上装密闭鹤管,是利用汽缸经密闭盖压紧在装油口的一种装车方式。一般来说,在装车过程中,鹤管与装油口的对位不能十分准确,垂管有可能倾斜,这样就造成密闭盖的不对正,密闭失效。

密闭罩式上装鹤管将整个装油口用密闭罩密闭,压紧力采用偏心压杆,其密闭效果与压盖式相同。

1.2现有上装密闭发油鹤管存在的问题

a)需要较大的向下压力,克服罐内气体压力、发油的反推力,实现密闭机构与装油口之间的密闭。

b)由于不同油罐车的注油口尺寸规格不统一,造成鹤管与油罐车的密闭不好;因此难以形成良好密闭,油气依然外泄。

c)难于垂直定位,造成密闭不严。鹤管与装油口的对位是依靠鹤管或槽车移动实现的。垂管一般不在垂直于装油口中垂线位置,而存在一定倾斜;此时的密闭机构与装油口之间难于形成密闭面,造成油气泄漏。

d)密闭材料本身存在缺陷。硬密闭材料,变形差,难以形成良好密闭;软密闭材料,容易磨损。

e)装完车后,鹤管内易残留汽油,挥发损耗,污染环境。

1.3下装密闭发油方式

由于上装鹤管装车密闭性问题不易解决,20世纪80年代中期,欧洲开始采用油罐车下装方式。与传统的上装方式相比,它更有利于环保,使用安全,操作快捷。目前已经成为北美、欧洲国家的主要的油罐车充装方式。下装方式是指鹤管与油罐车底部对接的装置,由旋转接头、软管、平衡系统和对接接头组成,如图2所示。

下装鹤管的优点是:

a)安全性高。操作工不需要爬到油槽车的顶部去进行操作,降低高空作业的危险。

b)下装鹤管实现液下装油,实现静态装车,不像上装方式油流对罐底的冲击产生大量的静电,解决了不安全隐患。

c)没有油气泄漏。液下装油,配合气相回收线,实现了密闭装车。

d)操作方便。下装鹤管利用快速接头,便于与罐车进行对接。方便快捷实现单车多品种装车,而不用频繁移动罐车。

e)自动化程度高。经过模块化集成,便于实现自动化发油。

图2下装鹤管装车方式

虽然下装鹤管具有较明显的密闭性优点,但是其主要的问题在于改造工程量大,设备成本高、占地面积大,因而在现有的油库中全面推广存在一定的难度。

针对上述问题,研发密闭效果好、既具有下装鹤管优点,又具有改造工程量小、成本低的特点的上装密闭发油鹤管是在上装发油条件下解决油气回收问题的关键。

2上装密闭发油鹤管关键零部件的设计

2.1快速分离阀的设计

下装鹤管之所以能够实现密闭发油,关键设备是基于APIRP1004标准的干式阀。干式阀实现密闭的原理是阀芯能够在弹簧的作用下,自动回位封闭。由于液体静压作用,干式阀在分离过程中会有少量的泄漏,根据API标准,其泄漏量应少于5mL。

上装快速分离阀是借鉴下装鹤管的干式阀工作原理进行设计制造的。由于快速分离阀位于液面以上,上装发油的压力小于下装发油,考虑到制造方便,将干式阀碰钩连接锁紧机构修改采用快速接头的偏心凸轮夹紧机构,以适应生产工艺的变化。

其工作原理是当两部分阀体对接后,阴端偏心凸轮夹紧扣入阳端阀座压紧槽内,实现阴、阳端阀座密闭对接,阀芯紧密相对。转动阴端操作手柄,通过阀芯凸轮轴带动连杆机构,推动阴端阀芯移动,使阳端阀芯离开阀座,打开通道,介质可以流过。关闭时,反向转动手柄,阴端阀芯后退关闭阴端;阳端阀芯在弹簧作用下复位,实现关闭。

由于快速分离阀分离时不承受液体静压,且阴、阳端阀芯能分别快速封闭各自阀座,所以没有任何残余油品和油气泄漏,实际测试泄漏量少于1mL,实现安全环保的装车。这种零泄漏快速分离接头阴端安装在上装鹤管的软管末端,阳端安装在罐车改造后装车人孔盖上。其结构如图3所示。

A、阴端B、阳端C、实物照片

图3快速分离阀

2.2鹤管的改造

为了降低改造成本,佳途径就是利用原有的鹤管结构。在改造中,仅将原鹤管的硬质垂管部分以金属软管更换,并在末端安装阴端分离阀,其余结构不变。软管的长度确定后,要根据所更换的垂管重量来调整原有鹤管的平衡配重,保证使用的灵活性。

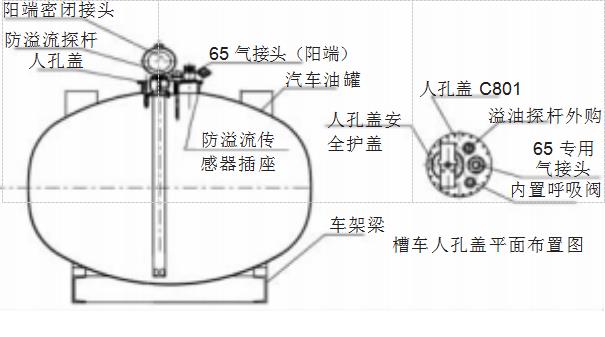

2.3油罐车的改造

由于上装密闭发油鹤管与罐车采用快速分离阀连接,因此现有油罐车必须经过改造才能实现密闭发油。在汽车油罐车改造设计方案上,提出了少改动、不动火、简化安装、降低成本的原则,尽量只改动油罐车人孔盖部件。在人孔盖部件上,安装了上装快速分离阀(阳端)接头、带自封的油气快速接头;还有从安全保护的要求出发,安装防静电溢油探杆,并与集散定量装车系统相连,实现装车自动化;根据浸没式发油的要求,在人孔盖下固定安装垂管,使垂管下部与油罐底的距离符合安全要求,避免液体飞溅产生静电。

具体的油罐车改造方案如图4所示。油罐车人孔盖改造前后对比见图5。

图4上装密闭鹤管油罐车改造方案

a)改造前发油b)改造后发油

图5油罐车人孔盖改造前后对比

2.4实际应用

为了检验设计方案的合理性及适用性,该系统于2009年5月安装在中国石化广东石油分公司油库装车现场试用,实现了密闭式上装发油。系统自投用以来,各项功能指标达到了预期目标,装车系统能够实现装车过程油气零泄漏,油气回收系统的回收效果明显,效率成倍提高。

改造后的油库上装密闭发油鹤管主要具有以下技术特点:

a)密闭上装发油鹤管与下装发油鹤管比,投资少,施工工程量小;配合气相回收线,没有油气泄漏,实现了密闭装车,明显改善作业场地环境。

b)上装快速分离阀,具有快速结合与快速分离的特点,操作方便;在分离的过程中两端都能同时自动封闭。平均分离泄漏量小于1mL;优于GB20950标准分离泄漏量小于10mL的要求,也优于APIRP1004标准分离泄漏量5mL的要求。

c)整套方案中实现了防溢油、静电报警,油气压力检测等模块化设计,与栈台发油系统集成,实现了自动化发油。

d)罐车进油管直接固定安装于人孔盖上,避免鹤管进出人孔,实现油罐车密闭和浸没式发油,避免油品喷溅产生静电隐患。

围绕提高油气回收系统中对装车环节的密闭性的要求,从降低改造成本,提高密闭性两个方面,对现有的上装式装车系统进行改造。借鉴下装密闭发油的干式阀技术,把上装发油鹤管部分改为快速分离阀鹤管,同时油罐车进行配套改造,形成了上装发油密闭鹤管系统。本系统降低了投资,减少了油品损耗,并且可有效地提高油库油气回收系统的效率,实现了更安全、更有效的密闭上部装车方式。