铁路槽车轻油卸车鹤管计算机辅助设计

通过SolidWorks软件,将铁路槽车收发油作业车的槽车轻油卸车鹤管机构进行三维建模,再使用SolidWorks的插件对三维模型进行运动轨迹分析,强度校核,从而提高设计速度。

铁路槽车卸车分原油及重油卸车和轻油卸车两种方式:原油及重油卸车时,采用密闭自流下卸方式,敞开自流下卸方式与泵抽下卸方式;轻油卸车均采用上卸方式。由于大部分铁路轻油罐车均无下卸口,故目前铁路槽车轻油装卸作业采用沿铁路沿线建立固定装卸油栈台,通用栈台设置的鹤管(陆用流体装卸臂)进行上卸作业。在使用栈台鹤管进行卸油作业时,需使用牵引设备将油槽车牵引至鹤管的作业范围,因此栈台一般设置多套鹤管同时作业,减少槽车挪动频次,加快卸车速度,适用于多槽车大批量作业。在实际工作中,经常遇到零星少量槽车卸车和直接将槽车中油料直接卸入油罐车中,在这种情况下采用栈台鹤管卸车就显得不够机动灵活。因此,研制了铁路槽车收发油作业车(以下简称作业车)弥补栈台鹤管的不足,提供了一种机动灵活的收发作业形式。

作业车采用二类汽车底盘,在底盘上加装前夹取力器和侧取力器,上装厢体内设置装卸油泵组和管路,厢顶上设置槽车收油鹤管和发油鹤管。前夹取力器为装卸油泵提供动力,侧取力器为收发鹤管展收液压系统提供动力。作业车能够机动根据槽车的位置,使用底盘发动机动力带动车上设置的装卸油泵,将槽车中的油料通过收油鹤管、管路、发油鹤管,输入至油罐车中。

作业车的鹤管采用液压展收,因此要对此机构进行运动机构的设计与运动轨迹校核。在传统设计中:一是采用作图法初步确定机构的初始位置,并假定在举升初始位置时油缸推力大,以此为前提进行各构件的力学分析。这种方法不能检查鹤管在运动过程中是否发生运动干涉,且当油缸大推力并不是在起始位置时,采用传统作图法计算出来的结果与实际有较大误差。二是根据几何约束条件建立方程组来求解。虽然这种方法能求出油缸所需大推力,但是计算工作量大且不能进行运动较核。本文使用SolidWorks三维软件对鹤管运动机构进行设计、运动轨迹校核和有限元分析。

2、数学模型建立及运动轨迹分析

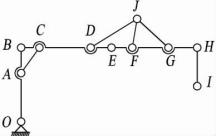

先根据作业车一般停至铁路槽车的距离,确定鹤管作业范围,以车厢和鹤管铰点O为坐标原点建立坐标系,如图1所示。选用市场上成熟鹤管、三角臂、拉杆总成、液压油缸等。其中,LAC和LJG为液压拉杆长度,这两值为变量值,其它值根据选型确定。

图1鹤管机构原理图

2.1初步方案确定

根据使用工况,为适用于底盘行驶,鹤管初始位置为折叠水平放置,其杆OB与杆BE重合,杆BE与杆EH重合,杆HI为垂管,采用手动折放,在计算中不考虑。在设计中,可先根据鹤管作业范围初步选型,确定各节长度,结合现有成熟液压油缸的尺寸,在Solid-Works软件的草绘中进行模拟计算。在模拟计算后可初步定出几种设计方案,供后分析计算。

2.2运动轨迹分析

在图1的基础上,约束铰支点O与车厢的相对位置关系,以O点为基准点旋转复制车厢至任意举升角θ位置(大90。)。由于铰支点O与车厢相对位置已确定,因此A点在举升角的位置也确定。以A点圆心,拉杆长度LAC为半径画圆弧1,以B点为圆心,LBC为半径画圆弧与圆弧1相交于C点,即C点只能沿圆弧1移动。同理,可作出H点的运动轨迹,由于杆HI为垂管,就可做出I点的轨迹。根据上述所述原理,可在SolidWorks软件运动算例中进行模拟动画。

3油缸大推力计算

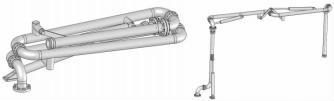

定位准确,即图形应符合版面要求:大图不空,内容丰富饱满;小图不挤,清晰明快。在图1的基础上,根据运动轨迹,在任意举升角θ位置(大90。),计算油缸推力。利用上述在SolidWorks中建立的草绘,进行三维建模,如图2所示。

图2鹤管三维图图3鹤管展开图

在装配体设置各装配关系,液压油缸与拉杆配合设置为高级配合,小距离为拉杆自由长度,大距离为自由长度和行程之和,在运动算例中进行运动轨迹校核并进行干涉检查。图3为鹤管展开至工作状态图。

利用SolidWorks软件建立三维模型后,软件会自动求出构件质心,在约束装配条件下,便可知质心在整个举升范围内的变化,可直接求出油缸在举升过程中的大推力。

4、强度校核计算

使用在前建立的三维模型,为减少有限元模型节点数量,减少计算时间,简化不必重要的圆角,或以倒角代替圆角,省略不重要区域的小孔及小尺寸细节结构,简化非危险区域的小尺寸细节结构。利用SolidWorks自带的插件Simulation有限元分析软件很容易对主要零件进行强度校核,在设定有关各参数后,进行自动计算。通过自带算例生成报告,可自动生成计算结果。在生成报告中可知零件的大受力位置,变形量及小安全系数等,在此基础上可对零件进行优化设计。

利用SolidWorks三维软件设计铁路槽车收发油作业车的收发油鹤管,并对运动机构运动轨迹校核,使用Simulation插件进行零件的有限元分析。设计过程直观,周期短,可对运动机构进行仿真模拟,进行运动轨迹校核和零部件干涉检查,比较传统设计方法有较大的提高。